Guida completa al processo di estrusione di alluminio

L’alluminio è un metallo che si trova naturalmente sulla superficie del nostro pianeta e, dopo l’acciaio, si tratta del metallo più utilizzato in assoluto in ambito industriale ed edilizio. Rispetto all’acciaio, però, si caratterizza per un rapporto tra resistenza e peso decisamente migliore e presenta una serie di caratteristiche che lo rendono un materiale estremamente versatile. È resistente alla corrosione, è un ottimo conduttore elettrico e di calore, non è tossico, è riciclabile all’infinito, è duttile, assorbe urti e rumori, è impermeabile e può essere fabbricato in forme e spessori diversi. Il processo di estrusione di alluminio serve proprio per ottenere dei profilati di forma, dimensione e caratteristiche ben precise.Cos’è l’estrusione dell’alluminio: significato e definizione

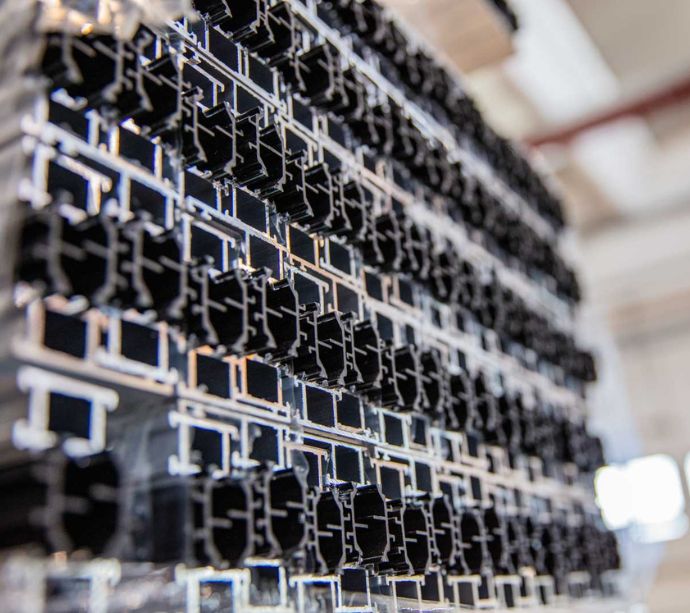

Ma cos’è nel dettaglio l’estrusione dell’alluminio? Per capirlo dobbiamo partire dalla definizione: con il termine estrusione si indica quel processo di produzione industriale che attraverso la deformazione plastica permette di realizzare pezzi a sezione costante. Questo processo può essere applicato ai materiali che hanno un elevato grado di plasticità, come ad esempio le materie plastiche quali la gomma oppure i materiali metallici come il rame, l’acciaio, il piombo e, appunto, l’alluminio. Il processo di estrusione di alluminio si sviluppa attraverso diverse fasi che poi vedremo in maniera più dettagliata. L’alluminio è un materiale con elevate caratteristiche plastiche, però per poter essere trattato deve essere portato ad una determinata temperatura: la prima fase della lavorazione, quindi consiste nell’inserimento della materia prima all’interno di specifici forni, in modo che possa raggiungere uno stato semi-fuso e quindi pastoso. A questo punto l’alluminio può essere forzato per compressione attraverso il passaggio all’interno di una matrice, ovvero la sagoma che riproduce la forma del pezzo che si intende ottenere. L’azione modellante sull’alluminio avviene tramite l’estrusore. Questa macchina è composta da un cilindro in acciaio al cui interno girano una (in questo caso si parla di estrusore monovite) o due (negli estrusori bivite) viti senza fine. Le viti in questione sono formate da un nocciolo centrale e da un filetto esterno spiraliforme; la funzione principale è quella di trasportare il materiale all’interno dell’estrusore. Il cilindro presenta una zona di alimentazione in cui è presente una tramoggia di carico. Nella zona di uscita del cilindro è presente la matrice. Una volta inserito all’interno dell’estrusore, l’alluminio passa attraverso diversi cicli meccanici e termici: nella zona di alimentazione il materiale viene sottoposto ad una variazione di pressione molto limitata; nella zona di compressione c’è invece un grande aumento di pressione generato dall’allargamento del diametro del nocciolo della vite; nella zona di dosaggio, che è quella più vicina alla matrice, l’alluminio subisce variazioni di pressione quasi trascurabili.Estrusione alluminio: i campi di applicazione

Dopo aver visto il significato del termine estrusione dell’alluminio è importante conoscere quali sono i possibili campi di applicazione. Come abbiamo accennato in precedenza, l’alluminio è uno dei materiali più utilizzati in assoluto e questo vale soprattutto per l’alluminio estruso. Il settore in cui se ne fa un largo impiego è quello dell’automotive, dove il materiale, grazie alla sua resistenza ed alla leggerezza, viene usato per la produzione di carrozzerie, telai e parti di motore. Anche il comparto aerospaziale ricorre spesso alluminio estruso, utilizzato sia per la produzione di componenti interne che per la produzione di elementi strutturali come le ali e le fusoliere. Quello dell’edilizia è un altro settore in cui si fa un largo utilizzo di questo metallo: le sue proprietà di isolante termico ed acustico lo rendono l’ideale per la realizzazione di sistemi di copertura, ma i suoi possibili impieghi sono davvero tanti (serramenti, infissi e così via) Nel campo degli elettrodomestici così come nel riscaldamento si sfrutta l’ottima conducibilità termica dell’alluminio. E in generale l’intera industria solare. Altri comparti in cui vengono utilizzati i profili estrusi sono quelli dell’illuminotecnica, della robotica, dell’arredamento, del design, della metalmeccanica e dell’elettromeccanica.

Il processo di estrusione dell’alluminio: come funziona

Il processo di estrusione dell’alluminio industriale può essere scomposto in una serie di fasi. Tutto inizia con la trasformazione della materia prima nelle cosiddette billette, ovvero grossi cilindri della lunghezza di 5/7 metri e lo spessore di dieci pollici. La billetta viene messa all’interno di un forno in grado di raggiungere delle elevate temperature, in modo da poter ridurre la resistenza alla deformazione del metallo, rendendolo quindi più malleabile. Quando viene tolta dal forno, la billetta viene preparata per la fase di compressione: in base al macchinario utilizzato e soprattutto alle dimensioni del prodotto finale che si intende ottenere, la billetta viene tagliata e poi posizionata all’interno della pressa orizzontale. Il compito della pressa è quello di comprimere il metallo, che l’alta temperatura ha reso pastoso, in modo da farlo passare attraverso la matrice. Una volta effettuato questo passaggio, il profilo estruso viene raffreddato attraverso una serie di fasi che gli consentono di abbandonare gradualmente lo stato flessibile e riacquistare rigidità mantenendo la forma desiderata. Prima che sia completamente raffreddato, però, il materiale viene sottoposto ad un primo taglio. Una volta freddo e ridimensionato, viene definita la forma e la linearità del profilo estruso attraverso la cosiddetta fase di stiratura meccanica. Dopo i controlli di rito, il semilavorato viene prima sottoposto al taglio finale ed infine subisce il trattamento termico all’interno dei forni di invecchiamento artificiale. Questo passaggio permette all’alluminio di ritrovare e rafforzare le sue proprietà meccaniche e quindi di diventare ancora più resistente e compatto. Bastano queste poche righe per far capire che il processo di estrusione dell’alluminio è decisamente complesso: per essere portato a termine con successo occorrono abilità tecniche, esperienza, macchinari all’avanguardia e mezzi di progettazione di ultima generazione. Bisogna aggiungere che esistono due diverse metodologie di estrusione. La più comune è l’estrusione diretta, con il materiale che viene spinto dal pistone e fuoriesce dall’altra parte, dove si trova la matrice: il moto del pistone e la direzione di efflusso dell’alluminio coincidono. Nell’estrusione inversa il pistone è solidale con la matrice ed ha una cavità centrale che consente l’uscita del metallo estruso in una direzione che risulta essere opposta rispetto al moto del pistone stesso. Pur essendo meno comune, questa metodologia ha il vantaggio di comportare una minore quantità di forze di attrito e permette di ottenere delle migliori tolleranze di estrusione di alluminio dimensionali.Qual è la temperatura dell’alluminio estruso?

Il processo di estrusione dell’alluminio si può realizzare sia a freddo che a caldo. Nella metodologia a freddo (che comunque comporta alla produzione di calore che viene dissipato tramite un circuito di raffreddamento presente nello stampo), l’estrusione avviene grazie esclusivamente alla forza della pressione, che viene eseguita a velocità e a temperature controllate. In pratica, un punzone spinge la billetta che viene compressa sulla matrice. Questa opzione viene utilizzata per lo più per la creazione di recipienti in pressione come le bombole, le bottiglie o gli estintori. Nell’estrusione a caldo il metallo viene lavorato ad alte temperature, in modo da ottenere semilavorati di varie forme, sia semplici che complesse, dotati di buone proprietà meccaniche e ottima resa funzionale. La materia prima passa attraverso lo stampo: le alte temperature hanno reso il metallo meno resistente alla deformazione e quindi più malleabile, quindi si modella seguendo il disegno della matrice, per poi essere raffreddato. I forni in cui viene riscaldato l’alluminio prima della lavorazione possono raggiungere una temperatura di 450/500 gradi. La temperatura viene stabilita in base al tipo di lega di alluminio che viene utilizzata. Di solito nel processo di estrusione vengono impiegate le cosiddette leghe tenere, ovvero quello che si possono lavorare e saldare con maggiore facilità; parliamo delle leghe:- Serie 1000 (leghe che trovano il maggior impiego nel campo dell’elettromeccanica e nel settore elettrico);

- Serie 3000 (leghe perfette in particolar modo per l’utilizzo nell’automotive);

- Serie 6000 (leghe usate principalmente per le strutture saldate e per la realizzazione di componenti lavorati meccanicamente impiegati a livello industriale).

Casal Aluminium per l'estrusione dell'alluminio

Casal Aluminium è una delle realtà più importanti sul panorama nazionale per quanto riguarda gli estrusi in alluminio. Si tratta di una società con sede a Casale Cremasco in provincia di Cremona, composta dai principali operatori nazionali e grazie alla loro esperienza è in grado di offrire ai clienti che hanno bisogno di profili a disegno o di sezioni standard. L’elenco delle tipologie di estrusi in alluminio di elevata qualità messe a disposizione della clientela è davvero ampio:- profili a disegno;

- barre tonde;

- barre rettangolari;

- barre quadre;

- tubi estrusi;

- tubi trafilati.

- le finiture superficiali, come le ossidazioni, le verniciature, la micropallinatura, la serigrafia e la pellicolatura dei profili di alluminio estruso;

- le lavorazioni meccaniche, che consistono nella manipolazione fisica del metallo in modo da creare prodotti con forme, superfici e dimensioni particolari;

- la rullatura dei profilati, che tramite degli appositi macchinari permette di modellare il metallo in modo da realizzare elementi decorativi e strutturali;

- i test meccanici, che permettono di valutare con precisione le caratteristiche del materiale dal punto di vista fisico e meccanico.

Contattaci per avere maggiori informazioni

sulla vendita di profili in alluminio

Desideri un preventivo oppure hai domande sui profili in alluminio?

Contattaci tramite e-mail, telefono oppure se preferisci compila il form contatti.

Un nostro consulente si metterà in contatto con te nei prossimi giorni.

- Casal Aluminium Srl

- Via IV Novembre,36 26010 Casale Cremasco (Cremona)

- Tel.+39 0373458005

- Mail:[email protected]